Solución hidráulica completa en un laminador

Ingeniería de maquinaria especial Ratio-Drive®, cilindro hidráulico, elemento de sujeción

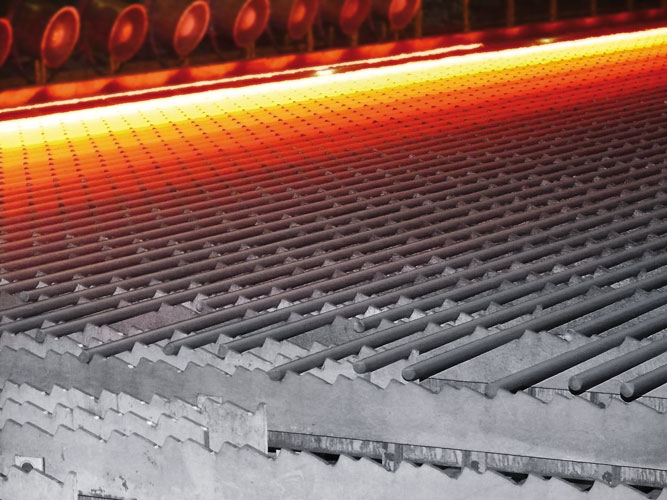

A 12 m/s, los vástagos de acero al rojo vivo salen del bloque de laminación de la acerería de Georgsmarienhütte hacia el lecho de enfriamiento. Una cizalla de arranque y parada corta los cordones de laminación a la longitud del lecho de enfriamiento. El proceso de frenado y transferencia de las barras laminadas desde la dirección longitudinal al transporte transversal del lecho de enfriamiento se realiza en la zona de entrada del lecho de enfriamiento mediante desviadores, dispositivos de separación y el corredero de frenado.

La seguridad funcional de estos procesos depende esencialmente de la interacción precisa de los distintos componentes técnicos. Por lo tanto, la manipulación completa de las varillas de laminación se realiza mediante un proceso dinámico, al final del cual los rastrillos de la plataforma de enfriamiento se hacen cargo de las varillas de laminación.

Una solución hidráulica completa de Hänchen genera aquí movimientos lineales síncronos, con una construcción y tecnología de bajo desgaste y mantenimiento. De este modo, las varillas de laminación se posicionan de forma fiable. Este proyecto especial de ingeniería mecánica incluye el diseño del sistema, la producción y el suministro del hardware, así como la puesta en marcha.

- Histéresis cercana a 0

- Evite costosos tiempos de inactividad de la instalación

- Alta precisión de regulación

- Implementación integral

- 160 mm de longitud de recorrido

- 12 toneladas de masa en movimiento

- Sincronización con +/- 1,5 mm

- Ciclo de 1,4 segundos

- Asesoramiento hidráulico y contratista general para la implementación del sistema de accionamiento

- Programación de control de secuencia específico del cliente

- Sustitución de la solución eléctrica original por una solución hidráulica con el objetivo de minimizar considerablemente los intervalos de mantenimiento y el desgaste.

El desafío:

mover 12 toneladas cada 1,4 segundos

Al final del tren de laminación espera, por lo tanto, un reto técnico especial: Un carro de freno transporta las barras de un máximo de 40 metros de longitud hacia un lado en dirección a la bancada de enfriamiento. La siguiente barra de laminación se desplaza a velocidad constante junto a la barra cortada. Esta se eleva a la bancada de enfriamiento de rejilla, en cuanto se detiene. La nueva barra de laminación también se mueve ahora, aún al rojo vivo, sobre el carro de freno en dirección a la bancada de enfriamiento. Este vuelco es un acto de fuerza: En un plazo de 1,4 s, el carro de freno debe mover una carga de hasta 12 toneladas compuesta por componentes y la barra de laminación. Tres cilindros hidráulicos realizan un movimiento de más de 160 mm con alta aceleración, masa y velocidad con una precisión de +/- 1,5 mm de forma sincronizada. Este proceso se realiza mediante Ratio-Drive®, una solución de accionamiento lineal completa de Hänchen. La base del hardware son los 3 cilindros hidráulicos, que sustituyen a la anterior electromecánica. De este modo, se pueden minimizar considerablemente los intervalos de mantenimiento y el desgaste. En 2006, GMH realizó este cambio tecnológico hacia la hidráulica. Para el Dr. Jürgen Wagner, jefe de equipo de mantenimiento mecánico, era importante no solo obtener hardware, sino desarrollar junto con Hänchen una solución tecnológica completamente nueva. “Hänchen aportó los conocimientos técnicos para la integración de todo el sistema”.

La aplicación Ratio-Drive® sustituye a una construcción electromecánica. Debido a sus movimientos sinusoidales inflexibles predefinidos por una excéntrica y al comportamiento de arranque y regulación “duro” del actuador, esta requería una alta carga de los componentes. A esto se añadían las cargas de vibración debidas a la regulación constante. La consecuencia fue una fatiga del material correspondientemente pronunciada en una gran cantidad de puntos de unión y de inversión. Las cargas se vieron reforzadas porque el carro de freno solo podía accionarse a través de un único punto de intervención. Esto provocaba elevadas fuerzas de palanca. La electromecánica, compuesta por motor, engranaje, acoplamiento, bloques de inversión y eje excéntrico, estaba agotada según la experiencia de los encargados del mantenimiento. Por lo tanto, en Georgsmarienhütte (GMH) se decidió cambiar de la mecánica a la hidráulica.

Una solución completa

Hidráulica, electricidad, software

La solución suministrada por Hänchen abarca, desde el cilindro hidráulico hasta la programación del control desarrollada y configurada por la propia empresa, la hidráulica, la electrónica, el software, el procesamiento de datos y la ingeniería, es decir, toda la hidromecatrónica. Los cilindros hidráulicos son el negocio principal de Hänchen en la producción. En GMH se utilizan cilindros hidráulicos en la denominada ejecución Servocop®. Esta serie estándar está equipada aquí con un sistema de medición de la carrera y un transductor de presión integrados. Es especialmente insensible al stick-slip, tiene un bajo momento de arranque, una respuesta sensible y una reproducibilidad especialmente buena de los movimientos, está optimizada para la fricción y es neutra en cuanto a fugas. Estos cilindros hidráulicos son extremadamente robustos y están diseñados para velocidades de hasta 1 m/s. A pesar de estas características de rendimiento, la ejecución Servocop® es considerablemente más económica que los modelos de gama alta Servofloat® y Servobear®. Con estos dos últimos, Hänchen puede alcanzar de forma estándar en otras aplicaciones velocidades de hasta 4 m/s, frecuencias de hasta 500 Hz con curvas reguladas y fuerzas de hasta 9 MN con una precisión de posicionamiento de pocos μm. Las construcciones especiales alcanzan rendimientos aún mayores.

Para GMH como cliente, la tarea principal consistía en la integración del sistema y la ingeniería: Tan decisiva como la precisión de la sincronización era la programación de una interacción de todos los componentes que fuera lo más cuidadosa posible con los materiales. Los altos pesos, las aceleraciones extremas, los múltiples acoplamientos forzados y las interacciones mecánicas debidas, entre otras cosas, al juego de los componentes provocado por la temperatura, supusieron retos especiales. Por lo tanto, la configuración final se realizó en el sistema en funcionamiento.

Hänchen como contratista general

para un sistema de accionamiento completo

En esta solución también se utilizaron diversos productos de otros fabricantes, como válvulas, tuberías, componentes eléctricos, electrónicos, sistemas de medición y ordenadores. En este caso, GMH solo tenía un único interlocutor responsable con el especialista en hidráulica suabo. El sistema completo Ratio-Drive® forma un sistema cerrado que recibe consignas externas y realiza movimientos lineales. Además, debía estar integrado en el control de la instalación a través de interfaces; el cableado y las tuberías también eran tarea de los desarrolladores de Ratio-Drive®. La hidromecatrónica de Hänchen recibe las consignas de posición a través de una interfaz Profibus: «Recogida» (0 mm), «Entrega» (160 mm) y «Posición básica» (100 mm). En esta posición inicial, el cilindro hidráulico se fija mediante el elemento de sujeción hidráulica Ratio-Clamp®. Para ello, las arandelas Belleville aplican la fuerza de bloqueo a través de un cono sobre una barra circular hasta que se alcanza de nuevo la presión de desbloqueo definida en el sistema hidráulico. De este modo, se garantiza una fijación permanente en cualquier estado desconectado.

La unidad de bloqueo accionada por muelle de Hänchen mantiene las cargas elevadas de forma segura en posición durante un tiempo ilimitado sin presión hidráulica.

Software y ordenador en tiempo real

para una secuencia de movimientos precisa

Tras la activación del movimiento mediante una nueva consigna de posición, el sistema informático en tiempo real implementado por Hänchen como componente del Ratio-Drive® calcula, en combinación con el software Ratio-Drive®, la secuencia de movimiento precisa. Para nosotros, la regulación descentralizada es un cambio, ya que se trabaja con un subsistema independiente”, informa Burkhard Schmidt, jefe de equipo de mantenimiento eléctrico. “Debido a la precisión en la regulación de doble vástago, nos decidimos por un sistema independiente que Hänchen concibió, gestionó e integró por completo. ISIS, nuestro socio para el control, fue subproveedor, por lo que Hänchen tuvo el papel de contratista general”. Los sistemas de medición de la carrera integrados en los tres cilindros hidráulicos suministran los valores reales para el circuito de regulación cerrado y los transmiten al control de la instalación a través del bus. Sin embargo, la forma en que los cilindros hidráulicos alcanzan su posición de forma sincronizada y con la menor carga posible para la mecánica es tarea interna del software Ratio-Drive®. Este se basa en un sistema de módulos que los desarrolladores de software de Suabia han ampliado y optimizado repetidamente a lo largo de los años. A esto se añade en GMH el control de secuencia específico del cliente programado individualmente. Las únicas integraciones son el bus como interfaz electrónica, los tres puntos de intervención en el carro como interfaces mecánicas y el suministro de energía eléctrica. Todo el Ratio-Drive® tiene así la función de una caja negra integrada en la instalación.

Histéresis contra 0

En el marco de este concepto de caja negra, los cilindros hidráulicos realizan un movimiento en el que la fuerza y la velocidad pueden regularse en todo momento. De este modo, la aceleración puede definirse dentro de amplios límites para cada segmento del movimiento, lo que minimiza el desgaste del material gracias a las curvas de aceleración optimizadas por el sistema. Y también las pérdidas por fricción debidas a la suciedad y otras perturbaciones solo desempeñan un papel menor. En muchas situaciones, el sistema puede compensar las influencias mediante una mayor presión, los posibles errores pueden subsanarse en el próximo mantenimiento. Se eliminan los costosos tiempos de inactividad de la instalación. Pero la principal ventaja es la baja histéresis: “La histéresis tiende a 0”, resume el Dr. Wagner. “Con ello, siempre recorremos posiciones claramente definidas”. El sistema completo de accionamiento, surgido de la competencia del sistema del mantenimiento de GMH y los conocimientos hidromecatrónicos de Hänchen, ha demostrado su eficacia en dos años. Y no solo eso: “Ya se están pensando en otros proyectos futuros”.

© Hänchen 2011