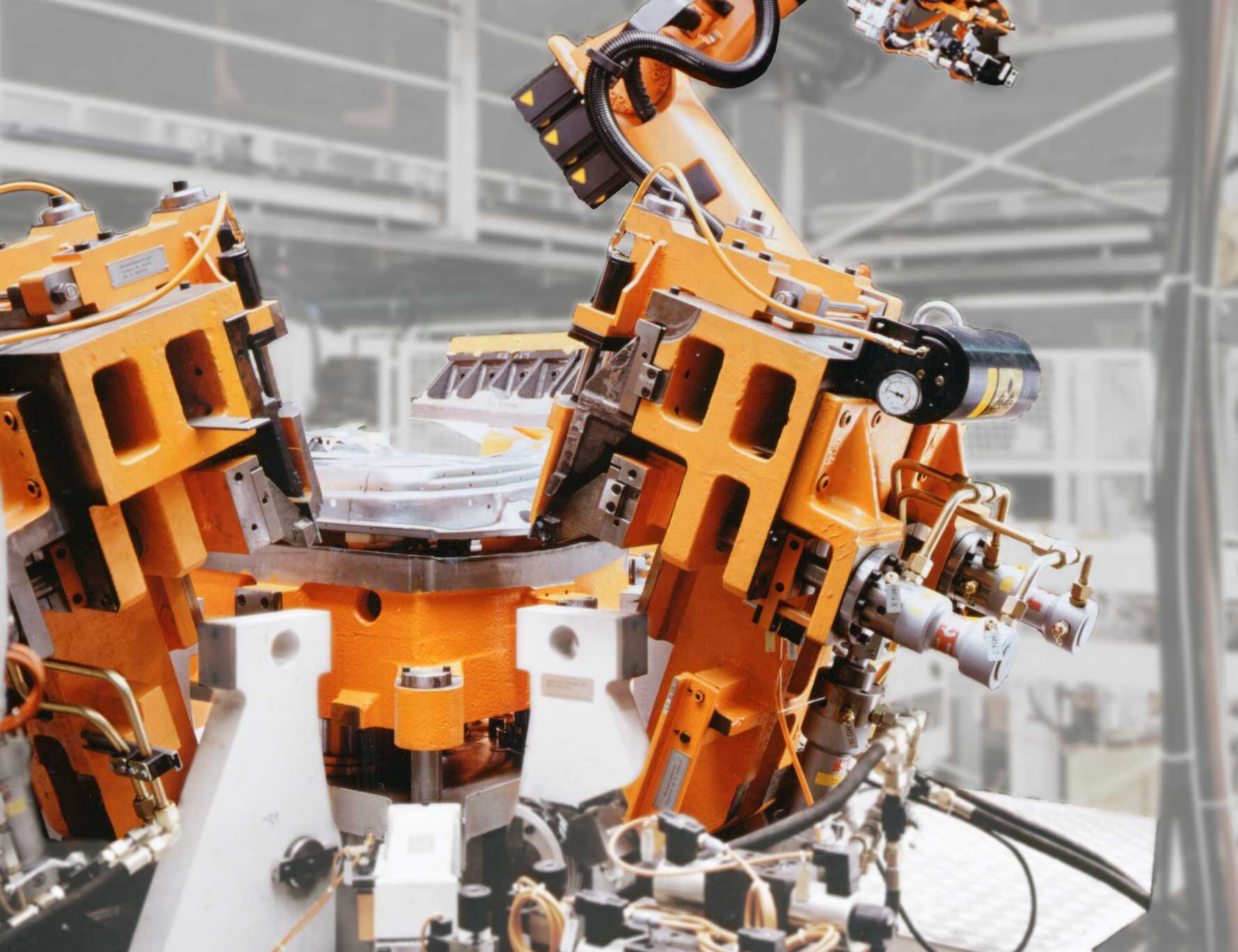

Instalación de engatillado para la industria del automóvil

Cilindros hidráulicos, cilindros normalizados

El engatillado ofrece en la producción en serie múltiples ventajas frente a la soldadura: es una técnica de unión que se puede utilizar en lugares visibles sin necesidad de retoques. Permite, solo mediante la tecnología de unión, un sellado y la consiguiente protección contra la corrosión. Se puede engatillar cualquier metal, incluidos los elementos de carrocerías de aluminio, en los que la soldadura implica un enorme esfuerzo adicional.

Cilindro hidráulico de Hänchen como unidad Plug-and-Play. 13 cilindros normalizados funcionan sin parar en hasta 27 turnos por semana. Debido a la fiabilidad y a la larga vida útil de los cilindros de Hänchen, Audi puede prescindir del almacenamiento de elementos de repuesto.

- Larga vida útil de los cilindros hidráulicos

- Servicio rápido de piezas de repuesto

- Asesoramiento in situ

- Cilindros de trabajo precisos

- Presión de 100 bar con 80 N/mm

- Cilindros hidráulicos fiables

- Precisión dimensional de solo ± 0,2 mm

- Tiempo de engatillado de 20 segundos

- Cilindro hidráulico de la serie 120

- Cilindro normalizado con las medidas según ISO 6020-1 de la serie 160

- Sistema de juntas: Servocop®

Los principales protagonistas de este proceso son 13 cilindros hidráulicos del programa de catálogo de Hänchen. Desde 1991, la construcción de herramientas de Audi en Ingolstadt utiliza en sus instalaciones de engatillado los productos del especialista en hidráulica de Ostfildern, cerca de Stuttgart. Estas instalaciones de engatillado conectan en todo el Grupo VW y más allá las partes exteriores e interiores, respectivamente, los grupos de soldadura de puertas, capós delanteros y traseros, marcos de paneles laterales sin soldadura. "Los cilindros hidráulicos son un componente esencial al que se le exigen los máximos requisitos", así describe Dipl.-Ing. (FH) Ernst Beringer de la construcción de herramientas de Audi los requisitos. "Como actuador con alta fuerza y precisión, deben trabajar sin parar de 15 a 17 turnos por semana. Inicialmente, utilizábamos cilindros de accesorio para esta tarea, pero no cumplían nuestros requisitos de estabilidad. Desde hace nueve años utilizamos cilindros hidráulicos Hänchen y estamos muy satisfechos con ellos". Esto se expresa, por ejemplo, en el hecho de que no se almacenan elementos de repuesto para los cilindros hidráulicos. Incluso se renuncia a un stock de juntas, ya que Hänchen garantiza un servicio mundial con un tiempo de entrega de 24 horas para estos componentes. Así, la división de construcción de herramientas de Audi AG, a pesar de la fuerte competencia, suministra a las empresas de VW en el país y en el extranjero, así como en ultramar, y además produce instalaciones de engatillado para otros proveedores de instalaciones de construcción de carrocerías. Con la comprensión de un proveedor de sistemas, según Beringer, estos sistemas de engatillado cumplen con las altas exigencias de calidad de los clientes.

Unidad Plug-and-Play del HäKo

El cilindro hidráulico es para los fabricantes de instalaciones una unidad Plug-and-Play que, como cilindro normalizado Hänchen, está fabricado con tanta precisión dimensional que un intercambio puede realizarse en cualquier momento y en todo el mundo dentro del turno de mantenimiento del domingo. Para simplificar, sólo se utilizan tres tipos, que Beringer y su equipo seleccionan y piden con la ayuda del configurador Hänchen HäKo. Esto permite adaptar de forma óptima los cilindros normalizados a la situación de montaje respectiva. Además, el HäKo permite una compra económica y garantiza los plazos de entrega más cortos posibles. "Aquí es donde comienzan la calidad y la rentabilidad en la adquisición", afirma el constructor.

El uso de la hidráulica

La calidad de un engatillado viene determinada especialmente por el radio de engatillado: cuanto más estrecho, mejor. Para lograrlo, los ingenieros de Audi proceden de la siguiente manera: la parte exterior, cuya brida está abierta a unos 90 grados, se introduce en la instalación de engatillado y se posiciona con exactitud. Un robot añade el grupo de soldadura que se va a unir como parte interior. Los cilindros hidráulicos cierran los estribos en C con las mordazas de engatillado y colocan las mordazas de preengatillado para el primer paso de engatillado. Otro cilindro hidráulico mueve el lecho de engatillado verticalmente hacia arriba y, a continuación, genera la presión necesaria para cerrar los engatillados hasta un ángulo de apertura de 45°. A continuación, las mordazas de preengatillado se retraen de nuevo hidráulicamente. El lecho de engatillado continúa desplazándose contra las mordazas de engatillado final y cierra los engatillados con una presión correspondientemente alta de 100 bar calculada a 80 N/mm sobre la longitud de engatillado. De este modo, la instalación alcanza el pequeño radio de curvatura requerido. Por último, los estribos en C se vuelven a abrir, la pieza engatillada se extrae de la instalación de engatillado y se sigue procesando en el proceso de fabricación correspondiente.

Instalaciones de engatillado de tercera generación

La idea de accionar las mordazas de preengatillado mediante una función de corredera ha hecho que la instalación de engatillado sea mucho más compacta y económica. En la primera generación, el preengatillado se realizaba en una prensa de 5 metros de altura, y el engatillado final en otra unidad del mismo tamaño. En la segunda generación, las mordazas de engatillado se montaban una encima de otra en dos grupos separados. El proceso se desarrollaba ahora en una instalación de 2,2 metros de altura. Las nuevas instalaciones de tercera generación con los estribos en C están en uso desde 1998 y sólo tienen 1,6 metros de altura. Gracias a esta optimización de las secuencias de movimiento, se consigue el mencionado corto tiempo de engatillado de 20 segundos.

La hidráulica: una base esencial para la alta precisión en las instalaciones de engatillado

Los componentes hidráulicos de alta calidad crean un requisito decisivo para el cumplimiento de los requisitos del cliente en una instalación de engatillado. Porque aportan las fuerzas necesarias y permiten una alta precisión en los movimientos y el posicionamiento, según la experiencia de la construcción de herramientas de Audi. "Con Hänchen tenemos un socio probado en Audi. Así, con cilindros hidráulicos precisos con la máxima disponibilidad en instalaciones de engatillado compactas, podemos alcanzar dimensiones de espacio que satisfacen las más altas exigencias de calidad a nivel mundial", está convencido Behringer.

© Hänchen 2001