Oszilación de la lingotera en la acería

cilindro especial

“Cuando cada parada cuesta una pequeña fortuna, la calidad es obligatoria.” Así describe el ingeniero Ulrich Grziwotz, jefe del equipo de servicio y desarrollo del área de colada continua de ThyssenKrupp Steel AG en Duisburg-Bruckhausen, los requisitos que deben cumplir los componentes de su instalación.

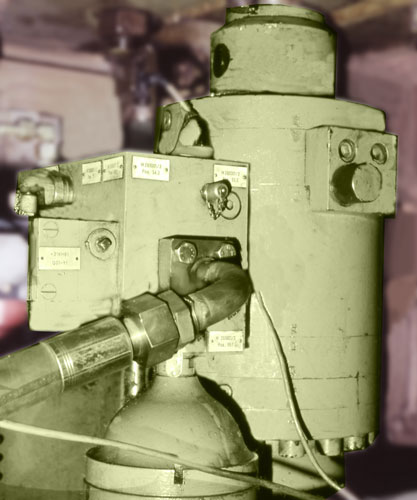

El cabezal de la máquina con la lingotera y los dispositivos de mesa elevadora de SMS Demag AG, así como los cilindros hidráulicos de Herbert Hänchen GmbH integrados en ellos, son de especial importancia. El movimiento oscilante de la lingotera, impulsado por los cilindros hidráulicos, garantiza una calidad óptima y un flujo sin problemas de 3 millones de toneladas anuales de acero de alta tecnología.

El molde, que pesa 25 toneladas, oscila hasta 3 Hz con un perfil de vibración arbitrario. La precisión de la guía del cabezal de la máquina en dirección vertical y horizontal, así como la reproducibilidad de los procesos, cumplen con las más altas exigencias de calidad. A 1,5 Hz en funcionamiento normal y una frecuencia máxima de 3 Hz, cada accionamiento lineal realizó 200 millones de ciclos de carga en 6 años antes de que los cilindros hidráulicos fueran entregados a la planta de Hänchen en Ostfildern para su revisión.

- Ciclo de mantenimiento de 6 años

- Pequeñas amplitudes de 3-4 mm

- 200 millones de ciclos de carga sin revisión

- Sistema de juntas sin desgaste

- Oscilación de una coquilla de 25 t de peso

- 3 Hz con un perfil de oscilación arbitrario

- Cilindros hidráulicos a prueba de fallos

- Ciclos de mantenimiento largos

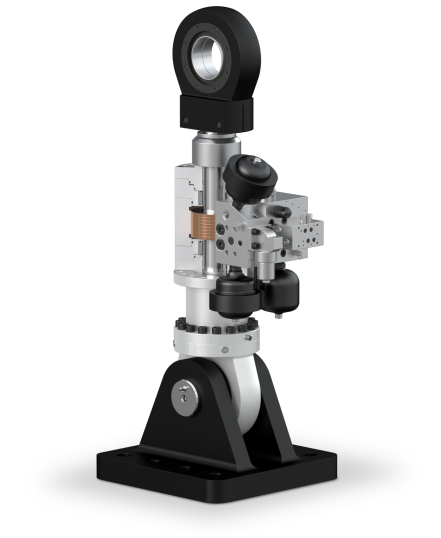

- Cilindro hidráulico de la serie 320

- Fuerza de 400 kN

- Calidad Servofloat® para un sistema de juntas sin desgaste

- 80 oscilaciones por minuto con una carrera de ± 3-4 mm

- El ciclo de mantenimiento es de 6 años / 200 millones de ciclos de carga

Para evitar una ruptura de este tipo en la colada continua, la industria del acero desarrolló la oscilación de la lingotera a principios de los años cincuenta. El movimiento oscilante de la lingotera consigue que un fundente, el polvo de colada, se introduzca entre la pared de la lingotera y la piel del lingote con fines de lubricación.

Tras muchas etapas de desarrollo, que fueron significativamente influenciadas e impulsadas por SMS Demag, el estado actual de la técnica es la oscilación de resonancia accionada hidráulicamente. En ThyssenKrupp Steel AG en Duisburg-Bruckhausen se utiliza una oscilación de palanca corta accionada hidráulicamente de SMS Demag AG. En la lingotera, la corriente de acero fundido se convierte en el llamado lingote rectangular, que está fundido en el interior y solidificado en su superficie. La guía de lingote posterior soporta el lingote. Bajo refrigeración por agua pulverizada, se produce una solidificación completa del lingote. Esta guía de lingote consta de 13 grupos de rodillos, los llamados segmentos, que cumplen varias funciones: Evitan que el lingote de acero se abombe hasta un tamaño superior a un grosor definido de 215 mm con una anchura de 1.800 a 2.600 mm. Y enderezan el lingote de la vertical a la horizontal, con un radio de 9,3 m. Además, permiten la refrigeración del lingote con agua, de modo que la corriente de acero se solidifique por completo cuando se corta en placas al final de la máquina de colada.

La oscilación hidráulica de la lingotera desarrollada por SMS Demag AG garantiza que la lingotera siempre tenga un movimiento relativo con respecto al lingote de acero mediante el uso de los cilindros hidráulicos. Oscila continuamente en dirección vertical, donde el movimiento también sirve para introducir el polvo de colada como lubricante entre el lingote y la pared de la lingotera. Cada una de las dos mesas elevadoras en uso son accionadas por dos cilindros hidráulicos Hänchen de la serie 320 con calidad Servofloat con el cierre por estrangulación en cono flotante patentado.

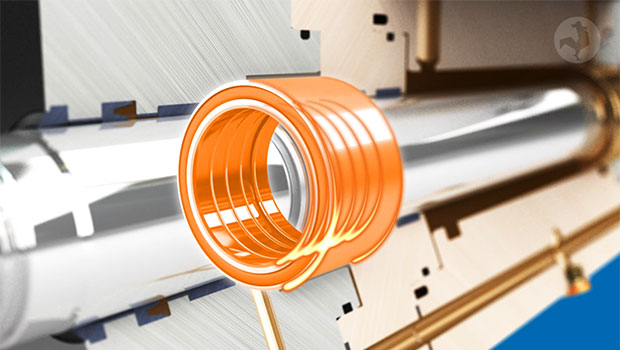

En los servocilindros regulados, que aplican una fuerza de 400 kN, se utiliza el cierre por estrangulación en cono flotante patentado de la ejecución Servofloat. Un casquillo de acero sigue la deflexión radial del vástago con una holgura de cierre prácticamente constante de unas pocas 1/100 mm en toda la gama de presión. Sin embargo, este proceso sólo funciona con una precisión de producción del orden de pocos μm, ya que de lo contrario la fuga provocaría elevadas pérdidas hidráulicas.

Los cilindros hidráulicos con calidad Servofloat® ofrecen la máxima precisión de posicionamiento y repetibilidad gracias a su fricción insignificante, están exentos de stick-slip y son adecuados para movimientos extremadamente lentos y rápidos. Gracias a su diseño prácticamente sin fricción, este tipo de cilindro hidráulico no se desgasta, ni siquiera en aplicaciones extremas de larga duración. Esto se corresponde con el perfil de requisitos en el que la máxima disponibilidad tiene la máxima prioridad. Se exige especialmente una alta calidad, limpieza del fluido: los filtros se cambian según sea necesario y las dos bombas para la presión de trabajo de 260 bares se sustituyen cada 35.000 horas. Una vez al año se realiza un recuento de partículas y se cambian las servoválvulas. Para garantizar la calidad, también se realizan mediciones tridimensionales en la mesa elevadora con una precisión de 10 μm, que registran y muestran cualquier cambio en el movimiento de oscilación. Originalmente, planeábamos el mantenimiento o la sustitución de los cilindros hidráulicos anualmente“, informa el coordinador técnico Dipl.-Ing. Marc Ramacher, responsable del mantenimiento en ThyssenKrupp Steel AG. “Pero el ciclo de sustitución para la revisión general se incrementó primero a dos, luego a cuatro y ahora a seis años. Incluso después de este tiempo, no tuvimos que renovar por completo los cilindros hidráulicos de Hänchen. Bastó con enviarlos a Hänchen para su revisión y reacondicionamiento.”

- Acero de banda blanca, por ejemplo, para latas de bebidas, que representa un reto especial por su muy bajo espesor de chapa.

- Acero para dínamos y transformadores.

- Chapa fina, por ejemplo, para las máscaras de apertura de los televisores.

- Acero IF para la industria del automóvil.

- Otros aceros especiales que se diferencian en dureza, fragilidad y composición.

Al final de la máquina de colada, el hilo se corta transversal y longitudinalmente en lingotes con quemadores de corte totalmente automatizados. Los rodillos de transporte y las grúas llevan los lingotes al almacén. En el camino desde la coquilla hasta allí, atraviesan todo el espectro de colores, desde el blanco brillante hasta todos los tonos de rojo brillante, hasta ese gris acero que también tienen los tochos de los cilindros hidráulicos que mueven las coquillas de toneladas de peso para producir nuevo acero de calidad.

© Hänchen 2006