Instalaciones de fundición a baja presión en la fundición

Cilindros hidráulicos

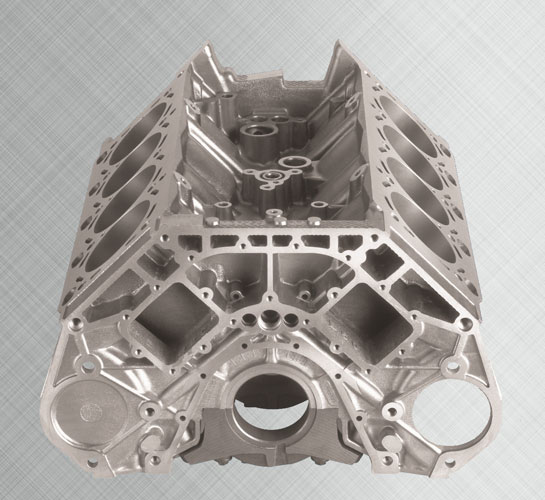

“¡Siempre más ligero!” – la industria automotriz exige esto también a los pesos pesados clásicos en la construcción: En los automóviles particularmente potentes, la carcasa del cigüeñal y el bloque del motor se fabrican ahora de aluminio. Esto permite ahorrar unos 70 kg de peso del vehículo. Kurtz GmbH en Wertheim desarrolla y produce máquinas de fundición para tales bloques de motor de aluminio, que cumplen con los requisitos especiales del metal ligero. Esto también significa las máximas exigencias a los componentes de estas instalaciones. Deben cumplir con los requisitos extremos de resistencia al calor y a la corrosión.

Esto es especialmente cierto en el caso de la hidráulica, que en las máquinas de fundición debe combinar el trabajo pesado con la máxima precisión. Los cilindros hidráulicos de Herbert Hänchen GmbH de Ostfildern cumplen plenamente estos requisitos y, por lo tanto, son un componente estándar en Kurtz.

- Alta repetibilidad

- Movimientos con baja fricción estática

- Juntas para una alta temperatura de trabajo del fluido HFL

- Evitar la entrada de arena de fundición

- Cilindro hidráulico de la serie 120

- Ø del pistón 200 mm, Ø del vástago 100 mm, carrera 1.800 mm

- Componente de montaje: Brida circular lado del vástago

- Sistema de medición de recorrido integrado

- Juntas para fluidos HFC

- Variante de cierre Servocop®

- Rascador metálico contra la suciedad del exterior

Un crecimiento de alrededor del 30% este año demuestra que Kurtz, con sus instalaciones de fundición para la fundición de aluminio a baja presión, satisface las necesidades del mercado. El fabricante de máquinas también ofrece los conocimientos técnicos de su propia fundición de fundición a sueldo, que es al mismo tiempo un área de pruebas para nuevas tecnologías. Un crecimiento europeo del consumo de aluminio del 9% hasta los dos millones de toneladas en el último año demuestra el potencial de este mercado. En Alemania, tres cuartas partes del metal ligero fundido se destinan al sector del transporte. A diferencia de lo que ocurre, por ejemplo, en la fundición de acero, en el caso del aluminio no se aplican presiones extremas al prensar en el molde de fundición, en el llamado disparo. En el horno de fusión se aplica una presión de sólo 1 bar, que hace que el metal líquido fluya a través de un tubo ascendente hacia el molde. De este modo, la masa fundida llega al molde de fundición con pocas turbulencias y, por tanto, sin inclusiones de aire. Además, la solidificación del aluminio líquido se convierte así en un proceso controlable, lo que es decisivo para obtener un producto sin poros, lo que favorece el reprensado. Por último, todo el proceso puede seguirse visualmente desde el exterior, ya que el molde está abierto gracias al proceso de baja presión.

La extracción del molde

Sin embargo, el verdadero reto mecánico no es el proceso de fundición con reprensado, sino la extracción del molde. Esto se debe a que el metal se contrae hasta un 7% al enfriarse. Por lo tanto, en un motor en V de ocho o doce cilindros, hasta 11 cilindros hidráulicos tienen que aplicar las fuerzas de tracción necesarias para extraer las piezas del molde. A esto se añaden otros cinco cilindros hidráulicos para posicionar el molde. Este sistema hidráulico mueve hasta siete piezas de molde. Los accionamientos lineales se utilizan en la parte superior, para la inclinación, en la tracción del manguito, para la rotación del manguito y para las tracciones frontal y lateral. En total, hay que aplicar una fuerza de tracción de 50 t para extraer los moldes, que se acuñan por la contracción del bloque motor. Precisamente aquí se requiere resistencia al calor y resistencia a una atmósfera extraordinariamente agresiva. Además, se exigen altos requisitos de rendimiento y la precisión necesaria para la sincronización, ya que cualquier asimetría de las fuerzas durante la extracción acuña aún más los moldes en las cavidades del bloque motor.

Alto rendimiento sin construcciones especiales

En estas máquinas de fundición de la empresa, fundada en 1779 como herrería, se utilizan cilindros hidráulicos de Hänchen. Estos accionamientos lineales, gracias al sistema modular, ofrecen la posibilidad de tener en cuenta problemas muy específicos constructivamente sin necesidad de costosas construcciones especiales. La selección de productos en el CAD 3D del Configurador Hänchen permite utilizar toda la variedad de productos de la empresa familiar de Suabia. Para Kurtz, lo decisivo fue la óptima relación coste-rendimiento, que sólo es posible gracias a esta sistemática de productos. Debido a las altas exigencias en cuanto a precisión, repetibilidad y movimientos prácticamente sin stick-slip, se optó por la serie 120 con una gama de presión de hasta 150 bar en calidad Servocop®, que también es adecuada para movimientos especialmente rápidos y muy lentos. Esta combinación de juntas y guías se caracteriza por sus propiedades de fricción optimizadas. Una guía del vástago de plástico con conexión de aceite de fuga permite el uso de combinaciones de juntas especialmente de baja fricción, que constan de una junta de teflón, una junta de PU y un rascador.

El reto de las juntas HFC

Esta versión estándar tuvo que adaptarse a las condiciones especiales: Dado que en la propia fundición, en el exterior de los moldes, todavía se alcanzan temperaturas de hasta 350° C, en la versión especial sólo se utilizan juntas HFC, ya que éstas también soportan sin problemas una alta temperatura de trabajo continua del fluido HFL. Un rascador metálico también garantiza que la arena de fundición ni siquiera penetre en la zona de la junta, donde puede dañar las juntas y el vástago. Estas modificaciones fueron posibles en Hänchen sobre la base de la fabricación de variantes CAD sin el esfuerzo de una nueva construcción. Para las máquinas de fundición también se incorporó un sistema de medición de la carrera magnetostrictivo de alta precisión BTL 5 con una repetibilidad de pocos μm, que está integrado protegido en el vástago perforado, funciona sin contacto y, por lo tanto, sin desgaste. Esta variante forma parte del programa de serie de los servocilindros. El sistema de medición de la carrera proporciona los datos básicos analógicos para el control de la instalación y funciona además como un “interruptor de fin de carrera virtual”. En la línea de fundición a baja presión de aluminio para la producción de bloques de motor, todo el proceso se controla y visualiza en tiempo real mediante un autómata programable. De este modo, muchos pasos de trabajo se optimizan mediante el sistema hidromecatrónico de Hänchen: Primero se cierra la mitad inferior del molde, luego los cilindros hidráulicos cierran el elemento de sujeción. A continuación, el metal fluye hacia el molde de fundición. Después del enfriamiento, los cilindros de tracción abren el elemento de sujeción. Finalmente, se extrae la pieza de fundición terminada. Especialmente en el funcionamiento a tres turnos, este proceso exige lo máximo a la resistencia de los cilindros hidráulicos. Aquí es donde los productos del especialista en hidráulica de Ostfildern, cerca de Stuttgart, demuestran toda su capacidad de rendimiento.

© Hänchen 2004